必赢官方链接:立卧两用加工中心坐标自动计算及主轴头自动分度方法

- 产品详情

该文通过机床西门子840D数控系统用户宏程序功能,并利用系统的宏指令和变量编程,实现立卧式加工中心在不同加工方式下的坐标自动建立;主轴头自动旋转到位;C轴工作台自动回转到位的要求,编制了能自动实现的宏程序。

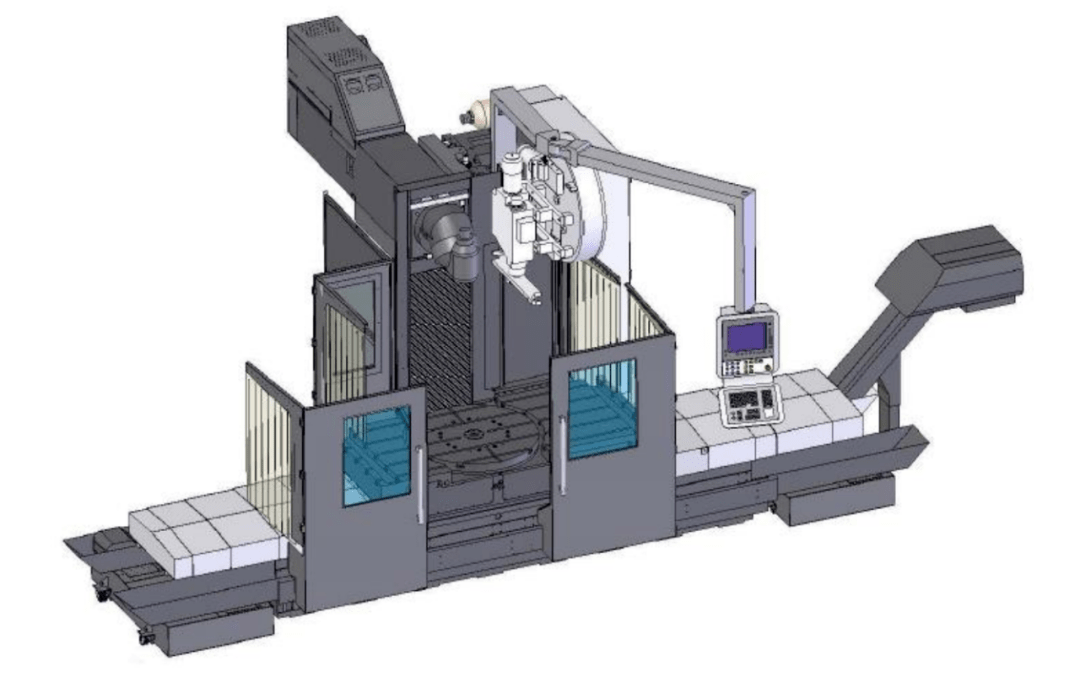

我公司使用西班牙尼古拉斯DIANA MG-20床身式立卧两用加工中心加工车床底座类箱体零件。此机床通过高精度多面体分度铣头,可在工件一次装夹的情况下实现立式和卧式加工,一次装夹完成5面加工,提高效率达到一机两用的效果。机床行程XYZ:2 000mm×1 000mm×1 000mm;C轴为直径1 000mm回转工作台,360度分度;主轴头万能头2.5°一分;C轴回转范围:±180º。

加工中存在的问题:此机床虽然加工灵活,但操作者需要找出的坐标系繁多,如果每个面都用寻边器去找坐标,不仅效率低下而且误差大,不能保证加工精度;万能主轴头旋向和C轴转台旋向如果跟坐标系不匹配,还容易出现撞刀或导致工件报废。因此,编制宏程序让机床自动分度计算坐标,是此机床能正常运行的核心。

解决思路:①根据机床特性规定加工方式,固定各加工方式下坐标名称及位置。②找出一个基准点,坐标利用宏程序完成其他旋转面坐标的自动计算。③利用宏程序,使主轴头根据坐标系自动判断万能主轴头旋向和C轴自动旋向,并自动分度定位。

据此机床的特点,结合本公司产品的特性(矩形箱体),为方便统一后期的加工方式,故规定如图1所示的3种加工模式。

为方便后期编程管理,在3种加工模式的基础上,细分规定了8种坐标位置和G代码(见图2、图3和图4),度数均指转台C的旋转度数。由于本公司产品为矩形箱体零件,立加方式下90°和270°加工行程有干涉,故不考虑。

首先建立基准原点:在回转台0°时,设矩形工件左下角点为程序基准原点,其余8个坐标均由此点变换得到。各坐标系原点均为立加形式下的XY坐标,各加工方式通过840D系统自带指令“CYCLE800(……)”完成坐标旋转。

基准原点XYZ坐标在程序中分别用变量R24、R25、R26表示,当装夹位置变动时,变量可以更改;工件长、宽、高分别用R1、R2、R5表示,当工件大小变动时,变量可以更改;回转台XY坐标分别用R3、R4表示,每台机床有自己的回转中心坐标,变量可以更改。

由以上几何关系可知:R24、R25、R5和R3均为负值,因为坐标在坐标轴负方向,所以实际长度取负。各原点及变量示意如图5所示。

结合图6,可得到8种状态下各G代码原点XY坐标公式。以G54、G55、G56为例,G54:X=R24,Y=R25;G55:X=-(-R3+c)=R3-R25+R4,Y=-(-R4+a)=R4+R24-R3;G56:X=-(-R3-b)=R24+R1,Y=-(-R25)=R25。

通过L8000,L8010两个宏程序,工人只需找出首件工件左下角原点坐标,机床便可自动完成所有坐标计算;主轴分度、C轴分度都自动完成,方便了后期编程;主轴转头和C轴分度盘每次自动停在安全位置,转向安全。对于此类方体零件,编程人员只需按规定坐标系位置进行软件编程,后处理调用此宏程序,便可达到通用目的。经长期加工验证,此方法加工精度高,各加工面位置度好,零件更换操作简单,大幅度提升了机床的性能和加工效率。本文所述坐标系自动计算法与主轴头自动分度法,对各类立卧两用加工中心均具有借鉴作用。

本文发表于《金属加工(冷加工)》2021年第1期第96~99页,作者:浙江金火科技有限公司凌忠波。原标题:《立卧两用加工中心坐标自动计算及主轴头自动分度方法》。返回搜狐,查看更多