必赢官方链接:中国一汽杨永修:劈波斩浪 勇往直前

- 产品详情

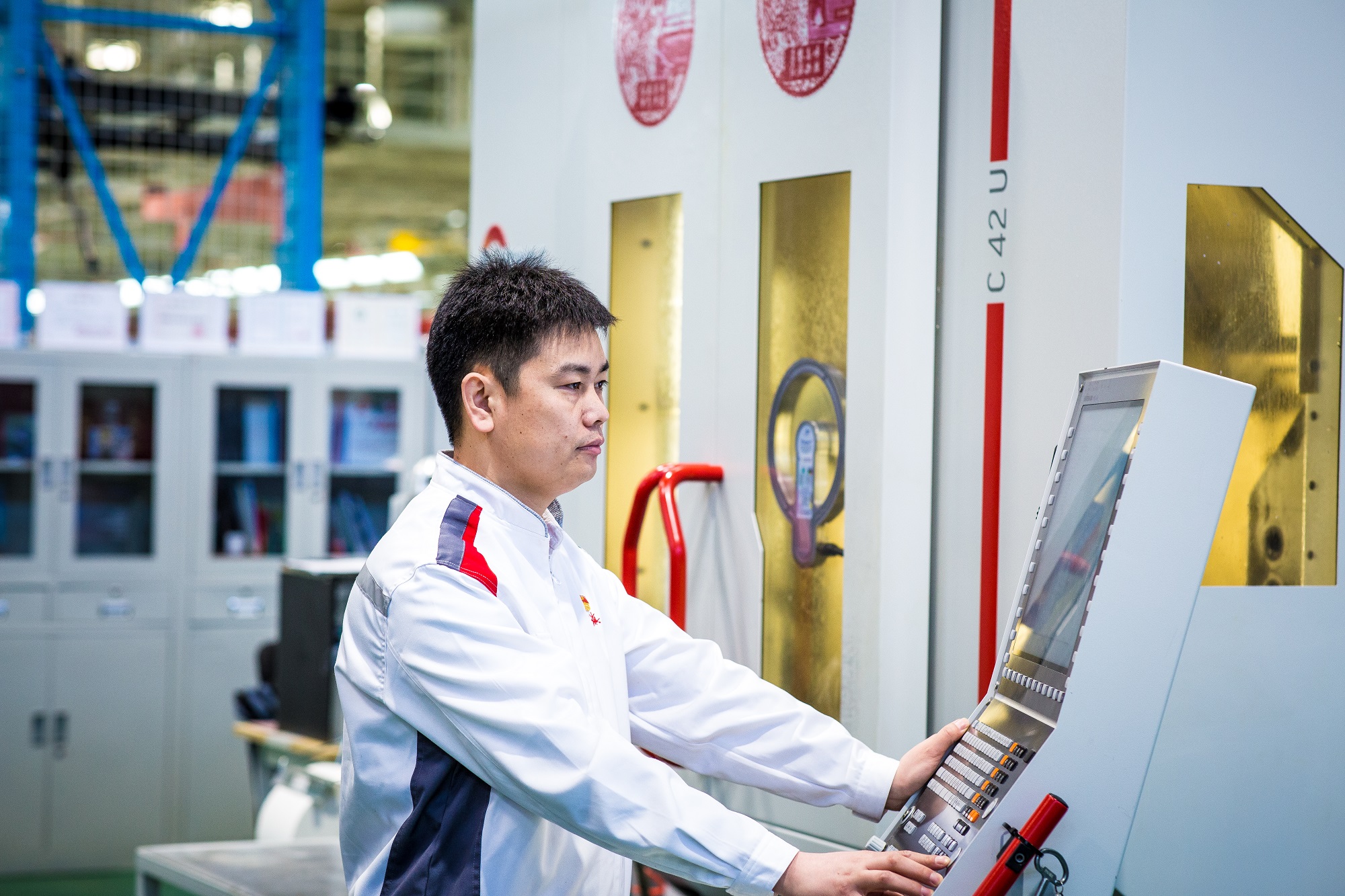

杨永修,现任中国第一汽车股份有限公司研发总院试制所加工中心技能师、高级技师、高级工程师。曾获2021年全国五一劳动奖章、2020年国务院政府津贴、2019年全国技术能手、2018年全国青年岗位能手、2020年全国机械行业工匠等荣誉。总结自己一路走来的体会,杨永修给出这样的答案:始终保持上进心,后续的人生才有更多路可选;坚守责任心,路才能越走越宽;葆有一颗恒心,坚持才能成功。

2010年,完成学业的杨永修如愿以偿地进入中国一汽技术中心工作,新鲜感过后,摆在面前的一座座大山便露出“新容”:新系统语言、新操作技术、新编程软件……一切都要从头学起。

杨永修知道“万事开头难”,但是从不怕苦、从不服输的性格让他不断地给自己打气:不会就学,不懂就问。那时的杨永修,白天边看师傅操作,边拿着大笔记本抄写代码,晚上给自己“吃小灶”加练,常常到深夜。功夫不负有心人,仅仅两年的时间,脱颖而出的杨永修就荣膺“一汽集团技术能手”称号。

啃下数控操作奠定了好的开端,突破创新研发的技术瓶颈成为新的“拦路虎”。各式刀具是数控铣床的核心“武器”,当时国外合作方只提供刀具,但未告知具体的操作方法和参数,精密加工车间也不让参观学习。杨永修沉下心来研究,每天对着图纸琢磨到半夜,埋在一堆代码中反复修改尝试。有时核心头使用不慎,断在油道孔内部,导致发动机报废,杨永修不气馁,仔细查找症结,一点一点地从失败中总结出每款刀具对应的精密参数。如今,车间里一排排“神兵利器”早已被杨永修“驯服”,他自信地说:“数控加工这块,我们已经实现了完全自主。”

近几年,杨永修曾先后参与并完成了大红旗V8、V6、4GB、4GC发动机以及6MT、DCT350变速箱、V501减速器壳、HS5副车架、HS7转向节等30多项国家级、集团级重点项目的加工任务。入职后跟着数控班组团队一起学习和钻研,和团队共同出色完成匹配大红旗检阅车的国内首款自主研发V12发动机的试制加工任务,加工水平达到国际领先,结束了多缸发动机核心部件需由国外加工的历史,填补国内V型发动机制造空白,使大红旗检阅车真正拥有了中国“心”。

针对近几年爆款HS5车型,其底盘副车架零部件中精度等级高、技巧性大、使用性强等量产前存在的问题,杨永修作为一汽集团数控操作技能大师,多次前往红旗产品量产供应商处对复产进行技术指导,以他娴熟的操作技能、丰富的生产经验、精准的问题判断,解决30多项技术难题,使加工效率在原有的基础上提升20%以上,最大限度地减少了疫情带来的影响。

2018年,红旗发布新品牌战略,大刀阔斧改革,杨永修作为青年高技能人才的“领头羊”,领衔红旗自主研发的高端发动机、变速箱、底盘等核心精密零部件的数控加工工作,各类重大试制任务应接不暇,杨永修团队平均一年要试制500辆新车型的核心零部件,压力不言而喻。

艺高人胆大。杨永修凭借一身高超的技艺,在岗位上大胆创新,不断攻克核心技术的关键点。2020年初,杨永修接到加工N701项目中试制新型门把手的任务,由于传统夹具无法夹取方形平面,会降低加工效率和工艺精度。经过深思熟虑后,杨永修决定自主升级改造三轴机床,设计搭载转台、新型夹具,一举解决了复杂立体多角度一体化加工的问题,不仅提高了40%生产效率和60%加工精度,还大大减轻了四轴、五轴机器的载荷,成功获评中国一汽科技创新成果一等奖。

近几年来,杨永修用自己精湛的技能在工作中持续发挥专业技术优势,累计攻克130多项技术难题,节创价值1200多万元。与此同时,他先后完成技术资料总结23篇,累计获得国家专利18项,4项创新成果在国家发明展中获得3银1铜的好成绩。在立式四轴加工中心精密加工技术研究中,提炼形成三步操作找,使转台调试效率提升70%,精度达到0.012mm以内,推广应用到爆款车型红旗HS5底盘零部件生产中。此项创新成果获中国一汽科技创新一等奖,荣获长春市职工先进操作法,并已申报吉林省科技创新奖。

一花独放不是春,百花齐放春满园。作为在一汽这块沃土上成长起来的技术领衔人,杨永修自觉担起技能传承的责任,积极发挥高技能领军人才的示范引领作用。以他为带头人,一汽建立了吉林省师徒工作间,围绕项目攻关、技术创新、人才培养三大方面带领工作室成员,开展快速试制、集成制造等多项试制技术研究,培养一大批高技能人才。自2016年以来,累计培训700多人次,自主解决技术难点60多项,培养徒弟12名,受训学员获得国家技能竞赛二等奖、吉林省青年技术能手、长春市五一劳动奖章等集团级以上荣誉64项,其中国家级荣誉23项,为中国一汽培养、储备了更多技术过硬的高技能人才。

为红旗、为中国一汽,杨永修正带领他的团队为提升自主产业核心竞争力、创新力劈波斩浪,勇往直前。